控制阀和节流阀中的沙子侵蚀是海上的一个重要考虑因素。沙子会对阀内件和压力包络造成侵蚀。没有什么可以承受沙子的侵蚀,但经过慎重选择的阀门和内件可以延长它们的使用寿命,并最大限度地延长维护间隔时间。

尽管沙子可能出现在海上的许多系统中,但大多数与沙子侵蚀有关的问题都出现在井口或分离器系统周围。

调制的控制阀或节流阀通过控制阀内件的区域来管理压降。塞子离阀座越近,阀内件区域受到的限制就越多,流体流过阀件的速度就越高。最终,存在沙子的流体的速度越高,侵蚀越快。因此,当有沙子时,流体的速度越慢越好。

通过最大化流动通道可以简单地降低流体通过阀门的速度。通常首选具有大孔的较大尺寸的阀门,但其价格更高。应当综合考虑压降和流体速度来选择最合适的阀门尺寸。

阀体样式

在存在沙子的情况下,最佳的阀体样式是角阀,因为它能够将固体排入下游管道,减小对阀体壁的冲击。

在某些情况下不能使用角阀,而是指定使用截止阀。使用截止阀时,流体应始终在阀塞之上,这将消除对体壁的直接冲击。阀座扩散器可以提供额外的保护,一旦阀内件发生压力降低,它可以防止流体直接撞击球体底部。

阀内件设计

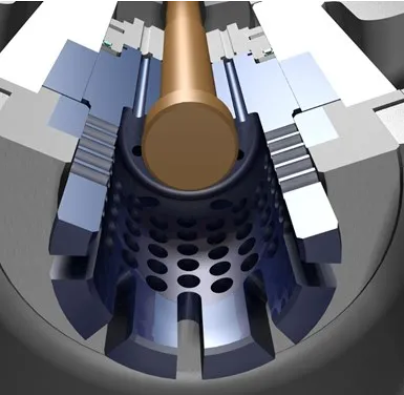

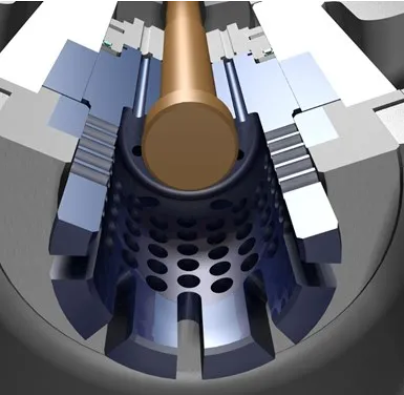

单级阀笼式设计非常适用于受污染的工作。首先,它们是低压回收设计,其次,它们具有简化的流路。

流体从外部流向内部,这意味着流体射流在阀笼的中心碰撞在一起,确保在与金属表面接触最少的情况下减少能量。

在可能的情况下,在受污染的工作中应避免使用90度转弯的多级阀内件,因为沙子可能会被困在90度的转弯处。根据沙子的数量,阀门会很快被堵塞。

在需要多级阀内件的情况下,通常会指定使用严苛工况阀门。选择这些阀内件时应小心,因为大多数设计依赖于围绕90度弯曲的过程。应当注意选择专门设计用于处理固体的多级阀内件,这将允许碎屑(例如沙子)通过阀内件而不会阻塞。我们不鼓励在入口流道大于出口流道的情况下设计的阀内件,因为它们可能会堵塞。相反,应使用在流体入口处具有最小开口的阀内件。

碳化钨

如上所述,沙子通过撞击材料表面引起侵蚀。因此,如果材料表面更硬,侵蚀率就会降低。由于其相对硬度,通常在这种情况下使用碳化钨。实心碳化钨嵌件在具有最大腐蚀可能性的区域收缩到阀笼、塞子和阀座中。可以使用固体碳化钨,但阀门中的压缩载荷可能会导致其开裂。

在某些情况下,可以使用陶瓷材料,但大多数规格要求在石油和天然气行业使用碳化钨。

碳化钨的一个显著缺点是它非常脆。想象一下它就像浴室里的瓷砖,非常耐磨,但如果掉下来它就会碎掉。因此,将碳化物固定在钢制外壳中是有优势的。在阀笼中,钢制外笼还起到“挡砖板”的作用,因此如果管道中有大块杂物,钢制阀笼可以防止撞击损坏。

为了防止导致碳化物部分应力开裂和失效的应力点,必须仔细设计碳化钨。

使用碳化钨时必须消除气蚀。气蚀能够侵蚀将碳化物颗粒固定在一起的粘合剂。它还会产生冲击细胞并可能导致振动。由于碳化物非常脆,气蚀会导致灾难性的部件故障。

主要基于碟片堆叠技术的严苛工况阀内件可以用固体碳化钨制造。但是必须将一些设计因素考虑在内;例如,阀盘需要大约6-10毫米厚。这是由于制造过程中碳化物的特性。如果阀盘更薄,它们很可能会破裂。在大多数情况下,必须将碳化钨阀盘堆叠组合(胶合)在一起以增加强度。

防护阀座

传统的阀内件具有倾斜的阀座点,因此当阀门就位时,阀塞会和阀座接触。在受污染的工作中,流体冲击会导致阀座面腐蚀和整个阀内件泄漏。为了最大限度地减少直接流体冲击,可以选择应用防护阀座。防护阀座在阀塞周围有一个唇缘,这意味着流体不会直接撞击座面。

此外,防护阀座还确保有一个死区,因此当塞子抬起时,阀门必须进一步打开阀座袋,以露出阀笼中的第一组孔。这种额外的升力意味着穿过阀座面的速度降低。

砂蚀预测

使用现代计算流体动力学(CFD)技术可以实现沙子侵蚀和粒子跟踪。这些可用于模拟阀门中的流动模式,然后通过流动域跟踪沙粒。

1998年在加拿大班夫举行的第一届北美多相技术会议中,Det Norske Veritas 在《预测过程和管道组件中的沙子侵蚀》中给出了一个小分区内的侵蚀速率方程,该方程由撞击该定义区域内的所有粒子的总和得出。该方法可用于预测阀内件组件的寿命。例如,客户在发生漏气事件时担心阀门的安全状况,并希望在阀门中安装限流器,然后计算限流器的腐蚀率以确定维修间隔。

海上存在许多挑战,但控制沙子和颗粒侵蚀可确保组件的使用寿命,并意味着将昂贵的干预措施降至最低,从而确保最大程度地生产石油和天然气。

控制阀和节流阀中的沙子侵蚀是海上的一个重要考虑因素。沙子会对阀内件和压力包络造成侵蚀。没有什么可以承受沙子的侵蚀,但经过慎重选择的阀门和内件可以延长它们的使用寿命,并最大限度地延长维护间隔时间。

尽管沙子可能出现在海上的许多系统中,但大多数与沙子侵蚀有关的问题都出现在井口或分离器系统周围。

调制的控制阀或节流阀通过控制阀内件的区域来管理压降。塞子离阀座越近,阀内件区域受到的限制就越多,流体流过阀件的速度就越高。最终,存在沙子的流体的速度越高,侵蚀越快。因此,当有沙子时,流体的速度越慢越好。

通过最大化流动通道可以简单地降低流体通过阀门的速度。通常首选具有大孔的较大尺寸的阀门,但其价格更高。应当综合考虑压降和流体速度来选择最合适的阀门尺寸。

阀体样式

在存在沙子的情况下,最佳的阀体样式是角阀,因为它能够将固体排入下游管道,减小对阀体壁的冲击。

在某些情况下不能使用角阀,而是指定使用截止阀。使用截止阀时,流体应始终在阀塞之上,这将消除对体壁的直接冲击。阀座扩散器可以提供额外的保护,一旦阀内件发生压力降低,它可以防止流体直接撞击球体底部。

阀内件设计

单级阀笼式设计非常适用于受污染的工作。首先,它们是低压回收设计,其次,它们具有简化的流路。

流体从外部流向内部,这意味着流体射流在阀笼的中心碰撞在一起,确保在与金属表面接触最少的情况下减少能量。

在可能的情况下,在受污染的工作中应避免使用90度转弯的多级阀内件,因为沙子可能会被困在90度的转弯处。根据沙子的数量,阀门会很快被堵塞。

在需要多级阀内件的情况下,通常会指定使用严苛工况阀门。选择这些阀内件时应小心,因为大多数设计依赖于围绕90度弯曲的过程。应当注意选择专门设计用于处理固体的多级阀内件,这将允许碎屑(例如沙子)通过阀内件而不会阻塞。我们不鼓励在入口流道大于出口流道的情况下设计的阀内件,因为它们可能会堵塞。相反,应使用在流体入口处具有最小开口的阀内件。

碳化钨

如上所述,沙子通过撞击材料表面引起侵蚀。因此,如果材料表面更硬,侵蚀率就会降低。由于其相对硬度,通常在这种情况下使用碳化钨。实心碳化钨嵌件在具有最大腐蚀可能性的区域收缩到阀笼、塞子和阀座中。可以使用固体碳化钨,但阀门中的压缩载荷可能会导致其开裂。

在某些情况下,可以使用陶瓷材料,但大多数规格要求在石油和天然气行业使用碳化钨。

碳化钨的一个显著缺点是它非常脆。想象一下它就像浴室里的瓷砖,非常耐磨,但如果掉下来它就会碎掉。因此,将碳化物固定在钢制外壳中是有优势的。在阀笼中,钢制外笼还起到“挡砖板”的作用,因此如果管道中有大块杂物,钢制阀笼可以防止撞击损坏。

为了防止导致碳化物部分应力开裂和失效的应力点,必须仔细设计碳化钨。

使用碳化钨时必须消除气蚀。气蚀能够侵蚀将碳化物颗粒固定在一起的粘合剂。它还会产生冲击细胞并可能导致振动。由于碳化物非常脆,气蚀会导致灾难性的部件故障。

主要基于碟片堆叠技术的严苛工况阀内件可以用固体碳化钨制造。但是必须将一些设计因素考虑在内;例如,阀盘需要大约6-10毫米厚。这是由于制造过程中碳化物的特性。如果阀盘更薄,它们很可能会破裂。在大多数情况下,必须将碳化钨阀盘堆叠组合(胶合)在一起以增加强度。

防护阀座

传统的阀内件具有倾斜的阀座点,因此当阀门就位时,阀塞会和阀座接触。在受污染的工作中,流体冲击会导致阀座面腐蚀和整个阀内件泄漏。为了最大限度地减少直接流体冲击,可以选择应用防护阀座。防护阀座在阀塞周围有一个唇缘,这意味着流体不会直接撞击座面。

此外,防护阀座还确保有一个死区,因此当塞子抬起时,阀门必须进一步打开阀座袋,以露出阀笼中的第一组孔。这种额外的升力意味着穿过阀座面的速度降低。

砂蚀预测

使用现代计算流体动力学(CFD)技术可以实现沙子侵蚀和粒子跟踪。这些可用于模拟阀门中的流动模式,然后通过流动域跟踪沙粒。

1998年在加拿大班夫举行的第一届北美多相技术会议中,Det Norske Veritas 在《预测过程和管道组件中的沙子侵蚀》中给出了一个小分区内的侵蚀速率方程,该方程由撞击该定义区域内的所有粒子的总和得出。该方法可用于预测阀内件组件的寿命。例如,客户在发生漏气事件时担心阀门的安全状况,并希望在阀门中安装限流器,然后计算限流器的腐蚀率以确定维修间隔。

海上存在许多挑战,但控制沙子和颗粒侵蚀可确保组件的使用寿命,并意味着将昂贵的干预措施降至最低,从而确保最大程度地生产石油和天然气。